Le Figaro publie un très bel article sur une maison bois sur-mesure ARTECK, réalisée dans les Hauts-de-Seine il y a quelques mois. Cette réalisation a été lauréate du trophée « Les Signatures » organisés en novembre dernier.

Un article à retrouver directement sur le site du Figaro ! En voici un résumé du contenu.

Dans un contexte où la construction durable et la personnalisation des habitats sont de plus en plus recherchées, une nouvelle approche émerge avec force : la maison en bois combinant création sur-mesure et fabrication en usine. Cette méthode innovante révolutionne le secteur de la construction en conciliant les exigences de qualité, de rapidité et de respect de l’environnement. Elle offre aux futurs propriétaires la possibilité de concevoir un logement unique, parfaitement adapté à leurs besoins.

Une conception sur-mesure au cœur du processus

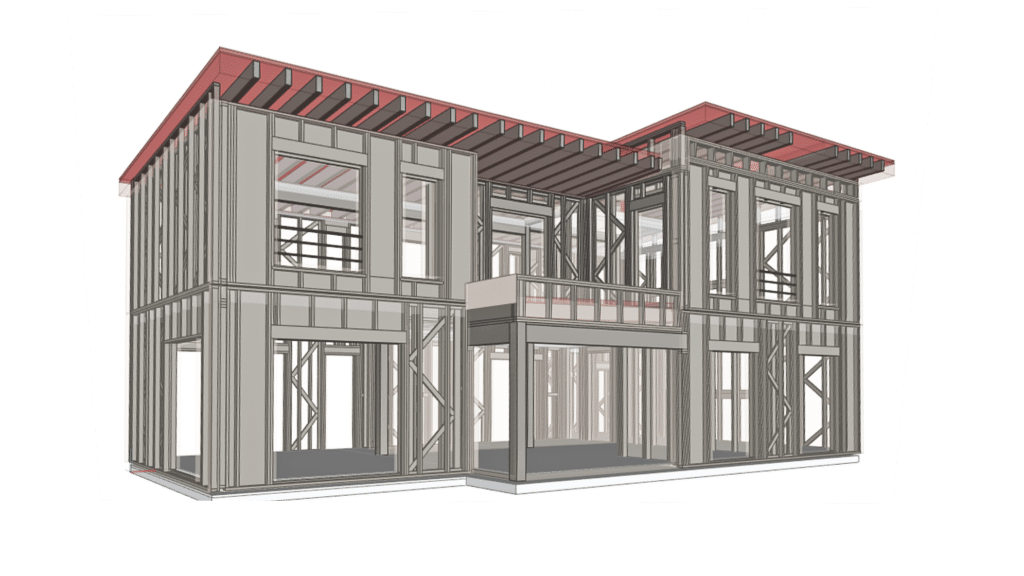

La particularité de cette maison en bois réside d’abord dans son processus de conception. Contrairement aux modèles standards souvent proposés dans le secteur, chaque projet démarre par une collaboration étroite entre le client et les architectes ou concepteurs. À partir d’esquisses initiales, une maquette 3D est réalisée, permettant de visualiser précisément l’ensemble du projet avant même la phase de fabrication. Cette étape est cruciale car elle offre une flexibilité totale pour ajuster les dimensions, l’agencement des pièces, les ouvertures, ainsi que les finitions intérieures et extérieures.

Cette personnalisation approfondie garantit que chaque maison est véritablement unique. Elle s’adapte aux contraintes du terrain, aux préférences esthétiques des occupants, mais aussi à leurs exigences fonctionnelles, comme l’optimisation des espaces ou l’intégration de solutions domotiques. En somme, la maison devient un véritable reflet des besoins et du mode de vie de ses habitants.

La fabrication en usine : un gage de qualité et d’efficacité

Une fois la conception validée, la maison entre dans une phase de fabrication industrielle, réalisée dans une usine spécialisée du groupe. Cette étape marque un tournant majeur par rapport aux méthodes traditionnelles de construction sur site. En effet, la fabrication en usine permet un contrôle rigoureux de la qualité à chaque étape, grâce à l’utilisation de machines numériques et de processus standardisés.

Les éléments de la maison, principalement en bois, sont découpés, assemblés et préfabriqués en atelier, dans des conditions optimales, à l’abri des aléas climatiques. Cette méthode réduit considérablement les risques d’erreurs ou de malfaçons, tout en assurant une meilleure précision dans l’assemblage des différentes parties. Par ailleurs, la préfabrication accélère le chantier : une fois les modules transportés sur le terrain, le montage final s’effectue en quelques jours seulement. Résultat, moins de nuisances pour le voisinage et des délais réduits.

Une démarche écologique et durable

Le choix du bois comme matériau principal s’inscrit pleinement dans une démarche environnementale responsable. Le bois est une ressource renouvelable, qui stocke le carbone tout au long de sa croissance, contribuant ainsi à réduire l’empreinte carbone de la construction. De plus, le procédé industriel optimise l’utilisation des matériaux, limitant les déchets, et favorise l’emploi de bois issus de forêts gérées durablement.

Sur le plan énergétique, ces maisons bénéficient souvent d’une excellente performance thermique grâce à l’isolation naturelle du bois . Elles peuvent ainsi atteindre des standards élevés en matière de consommation d’énergie, voire se rapprocher de la maison passive. Cela se traduit par des factures énergétiques réduites et un confort intérieur optimal, été comme hiver.

Un équilibre entre personnalisation et industrialisation

L’innovation majeure de ce modèle réside dans la capacité à concilier deux approches souvent perçues comme opposées : la personnalisation poussée et la fabrication industrielle. Traditionnellement, le sur-mesure est synonyme de coûts élevés et de délais longs, tandis que la production en série privilégie la standardisation au détriment de l’adaptation individuelle.

Ici, la conception numérique et la préfabrication permettent de rompre avec ce compromis. Les outils numériques, comme la modélisation 3D, facilitent la création de plans personnalisés tout en générant automatiquement les données nécessaires à la fabrication en usine. Cette synergie réduit les coûts liés aux modifications de dernière minute et optimise la logistique.

Des perspectives prometteuses pour le marché immobilier

Cette approche innovante répond à plusieurs attentes fortes du marché actuel. D’une part, elle s’adresse à une clientèle qui souhaite un habitat à son image, loin des modèles uniformisés. D’autre part, elle répond aux exigences croissantes en matière de construction durable, tout en proposant des délais de réalisation compétitifs.

Par ailleurs, le recours à la préfabrication en bois s’inscrit dans une tendance mondiale de développement de techniques constructives plus respectueuses de l’environnement, avec un impact moindre sur les ressources naturelles et une meilleure gestion des déchets. En France, où la réglementation thermique se durcit régulièrement, ce type de construction pourrait devenir une référence, notamment pour les projets de maisons individuelles et de petits collectifs.

En résumé

Cette maison en bois combine avec succès la créativité du sur-mesure et l’efficacité de la fabrication industrielle. Grâce à une conception numérique précise, chaque projet est personnalisé avant d’être fabriqué en usine, garantissant une qualité optimale et une rapidité d’exécution. Le bois, matériau écologique et performant, contribue à la durabilité du bâtiment, tout en offrant un confort thermique remarquable.

Cette innovation illustre une nouvelle forme d’habitat, où technologie, respect de l’environnement et adaptation aux besoins individuels s’entrelacent pour créer des logements à la fois uniques et durables. Elle ouvre la voie à un futur où la maison idéale ne serait plus un compromis, mais une réalité accessible.